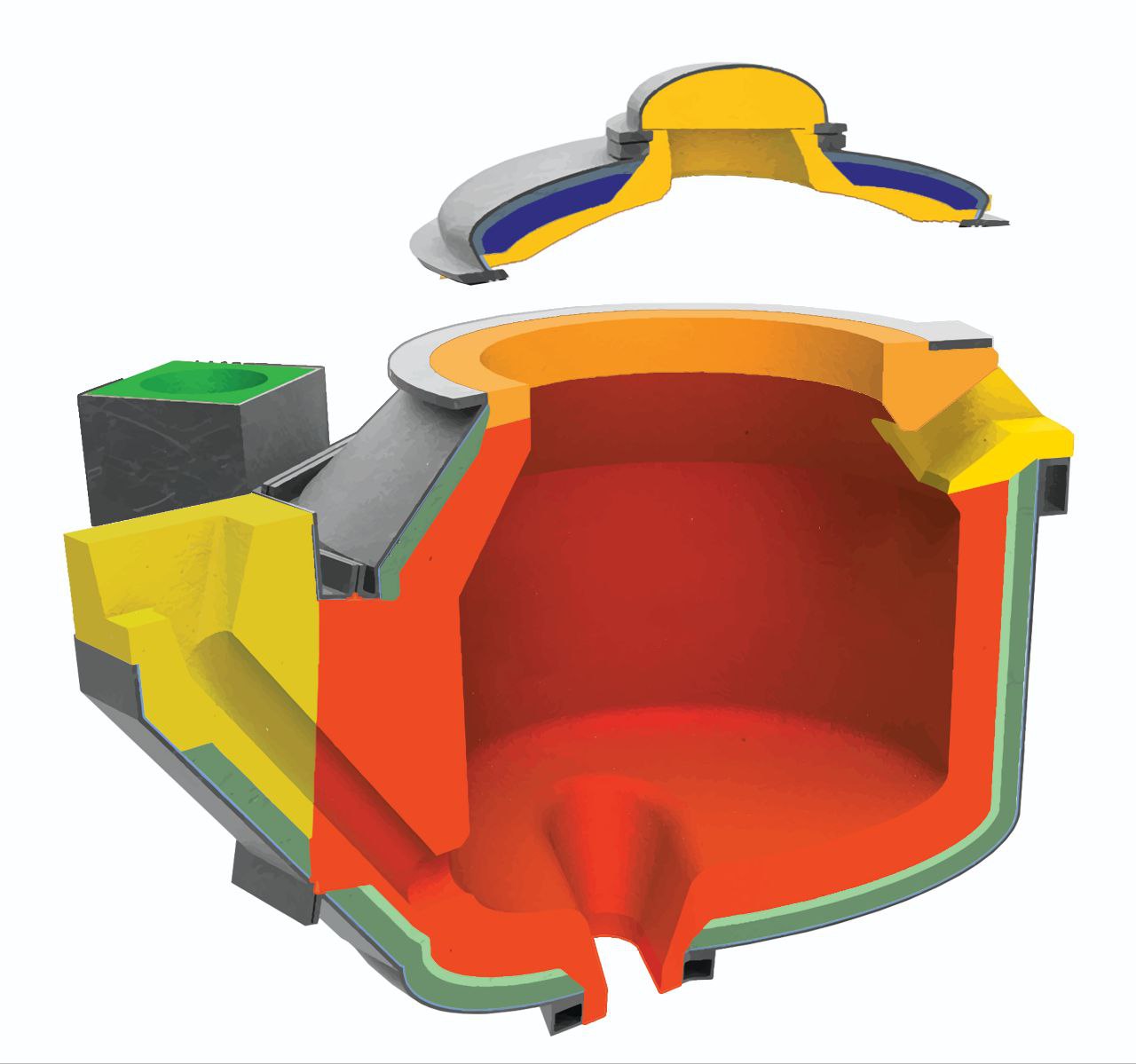

Channel Holding Furnace کوره هولدر (صنعت چدن)

Working Lining

ZICORAM AL98P-Cr

ZICORAM AL92P-Cr

ZICOCAST 93L-Cr

ZICOCAST 95L-Cr

Inlet, Outlet

ZICOCAST 93L-Cr

ZICOCAST 95L-Cr

Cover

ZICOCAST 90M

ZICOCAST 90L

Inductor

ZICORAM MAG85-SP

ZICORAM PATCH-SP